Con l'ottimizzazione continua delle strutture energetiche globali e i progressi nelle tecnologie delle energie rinnovabili, l'elettronica di potenza svolge un ruolo sempre più importante nei sistemi di nuova energia. Dai convertitori fotovoltaici ai sistemi di generazione eolica...

Con l'ottimizzazione continua delle strutture energetiche globali e i progressi nelle tecnologie dell'energia rinnovabile, l'elettronica di potenza svolge un ruolo sempre più importante all'interno dei sistemi energetici innovativi. Da convertitori fotovoltaici ai sistemi di generazione eolica, e arrivando fino a sistemi di accumulo energetico e veicoli a nuova energia , i dispositivi elettronici di potenza sono praticamente onnipresenti. Tuttavia, le esigenze di elevata densità di potenza, alta efficienza e vita utile prolungata fanno sì che questi dispositivi generino quantità significative di calore durante il funzionamento. Se questo calore non viene gestito in modo efficace, non solo riduce l'efficienza del dispositivo, ma compromette gravemente anche l'affidabilità del sistema e la durata operativa. Di conseguenza, essendo il componente centrale della gestione termica nei sistemi elettronici di potenza, la progettazione e l'applicazione dei dissipatori di calore rivestono una notevole importanza per lo sviluppo dell'industria delle nuove energie.

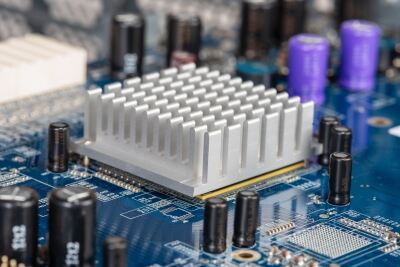

Dispositivi elettronici di potenza come IGBT, MOSFET e diodi di potenza generano un calore considerevole in condizioni operative ad alta frequenza e alta potenza. Gli aumenti di temperatura portano a perdite di commutazione maggiori, un'impedenza di conduzione più elevata, un invecchiamento accelerato dei materiali semiconduttori e possono persino innescare il runaway termico. Di conseguenza, i dissipatori di calore nei sistemi elettronici di potenza non sono semplici strumenti passivi di raffreddamento, ma componenti fondamentali per garantire la stabilità del sistema, una maggiore durata e un'efficienza migliorata. In particolare nelle applicazioni nel settore delle energie rinnovabili, dove i dispositivi di potenza spesso operano continuamente sotto temperature ambientali variabili, le prestazioni del dissipatore influiscono direttamente sulla funzionalità affidabile del sistema.

Gli inverter fotovoltaici costituiscono il cuore dei sistemi solari fotovoltaici, convertendo la corrente continua in corrente alternata. I dispositivi di potenza all'interno degli inverter generano calore durante le operazioni di commutazione ad alta frequenza. Una gestione termica inadeguata può portare a una riduzione dell'efficienza dell'inverter o addirittura al suo spegnimento. Le configurazioni più comuni di dissipatori di calore includono dissipatori in alluminio estruso e piastre di raffreddamento a liquido. I dissipatori in alluminio estruso migliorano la dissipazione del calore attraverso strutture di alette ottimizzate, consentendo il raffreddamento per convezione naturale o forzata con aria. Le piastre refrigerate a liquido, al contrario, utilizzano fluidi circolanti per rimuovere il calore, risultando adatte agli inverter fotovoltaici ad alta densità di potenza o destinati a essere installati in ambienti chiusi.

Le stazioni di ricarica generano un calore considerevole durante il trasferimento efficiente dell'energia, con le prestazioni del dissipatore termico che determinano direttamente affidabilità, sicurezza e durata operativa. I moduli principali di potenza (come gli IGBT o i MOSFET al carburo di silicio) subiscono perdite di potenza significative durante la conversione della corrente alternata di rete in corrente continua richiesta dalla batteria, rilasciando questa energia sotto forma di calore. L'incapacità di dissipare tempestivamente questo calore provoca il surriscaldamento dei componenti principali, portando a un degrado dell'efficienza, a una riduzione delle prestazioni o addirittura a danni permanenti. Un sistema efficiente di gestione termica è fondamentale per garantire che le stazioni di ricarica funzionino in modo stabile in condizioni di alta temperatura e carico elevato e mantengano la loro potenza nominale (ad esempio 120kW, 360kW o superiore), influenzando direttamente la sicurezza della ricarica e l'esperienza dell'utente.

Attualmente, la gestione termica delle stazioni di ricarica impiega principalmente due approcci tecnici: raffreddamento ad aria e raffreddamento a liquido:

1. Radiatori a Raffreddamento Forzato ad Aria: Questa è la soluzione comune per le stazioni di ricarica di prima generazione e a potenza media-bassa. Il principio consiste nell'aumentare la superficie di contatto tra i componenti elettrici e l'aria mediante alette di raffreddamento, sfruttando poi dei ventilatori per uno scambio termico convettivo forzato. Questo approccio si caratterizza per una struttura semplice e un costo contenuto, ma presenta efficienza di raffreddamento limitata, un rumore significativo dei ventilatori e una sensibilità alla polvere ambientale, rendendo difficile soddisfare le esigenze dello sviluppo ad alta densità di potenza.

2. Sistemi a raffreddamento liquido: per i caricabatterie rapidi ad alta potenza (tipicamente 150 kW e oltre), il raffreddamento a liquido è diventato l'approccio mainstream. Questo sistema utilizza piastre di raffreddamento a liquido a stretto contatto con i componenti che generano calore. Dopo aver assorbito il calore, il fluido refrigerante lo trasporta verso uno scambiatore di calore liquido-liquido o liquido-aria (il radiatore principale) per la dissipazione. Il raffreddamento a liquido supera notevolmente quello ad aria in termini di efficienza, offre un ingombro più compatto, garantisce una protezione sigillata per i componenti interni critici e riduce sostanzialmente il rumore. Attualmente, nei caricabatterie ultra-rapidi il raffreddamento a liquido viene esteso anche al cavo della pistola di ricarica, garantendo sicurezza e leggerezza in condizioni di corrente elevata.

L'evoluzione rapida dell'elettronica di potenza e dei nuovi sistemi energetici impone requisiti prestazionali sempre più elevati per i dissipatori termici. Grazie a un design ottimizzato, a una selezione accurata dei materiali e a un controllo intelligente, i dissipatori termici non solo risolvono efficacemente le sfide della gestione termica, ma migliorano anche l'efficienza del sistema, prolungano la vita utile dei componenti e favoriscono lo sviluppo sostenibile delle tecnologie energetiche innovative. In prospettiva futura, con i continui progressi nelle scienze dei materiali e nelle tecniche di gestione termica, i dissipatori termici diventeranno componenti centrali indispensabili nel settore delle energie rinnovabili, fornendo un solido supporto tecnico per la transizione verso un'energia verde.