In der modernen Fertigung und in intelligenten Fabriken fungieren industrielle Steuerungs- und Automatisierungssysteme als „Gehirn“ und „Nervensystem“ des gesamten Produktionsprozesses. Diese Systeme umfassen PLC-Controller, Industrie-Computer, ...

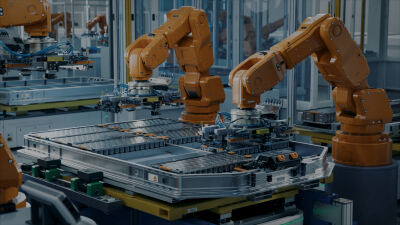

In der modernen Fertigung und in intelligenten Fabriken fungieren industrielle Steuerungs- und Automatisierungssysteme als „Gehirn“ und „Nervensystem“ des gesamten Produktionsprozesses. Diese Systeme umfassen PLC-Controller, Industrie-Computer, Roboterantriebsmodule, Frequenzumrichter, Servoantriebe, industrielle Stromversorgungen, Sensoren und Aktuatoren, verantwortlich für die Echtzeitüberwachung, präzise Steuerung und den Datenaustausch entlang von Produktionslinien. Mit dem Fortschritt von Industrie 4.0 und intelligenter Fertigung haben Geräteintegration und Leistungsdichte deutlich zugenommen, was zu steigenden thermischen Belastungen elektronischer Komponenten führt und die entscheidende Bedeutung des thermischen Management-Designs unterstreicht.

Moderne Servoantriebe, Frequenzumrichter und Leistungsmodule werden zunehmend kompakter, während ihre Schaltfrequenzen und Ausgangsleistungen weiter steigen. Dies führt zu einer höheren Wärmeentwicklung pro Volumeneinheit, wodurch der Einsatz effizienterer Kühlkörper erforderlich wird. In industriellen Umgebungen treten häufig Staub, Ölnebel, Feuchtigkeit und sogar korrosive Gase auf. Kühlkörper müssen daher über eine hohe Korrosionsbeständigkeit und Verstopfungssicherheit verfügen und gleichzeitig leicht zu warten und zu reinigen sein. Dauerbetriebsanforderungen: Viele Produktionslinien laufen das ganze Jahr über, 24/7. Die Kühlsysteme müssen langfristige Stabilität gewährleisten, um Stillstände durch Überhitzung zu verhindern, die erhebliche wirtschaftliche Verluste verursachen könnten. Platzbeschränkungen bei der Installation: Industriekästen bieten nur begrenzten Bauraum, weshalb kompakte Kühlerkonstruktionen erforderlich sind, die die Wärmeaustauscheffizienz in engen Volumina maximieren und gleichzeitig die Luftführung sowie elektromagnetische Verträglichkeit berücksichtigen.

Während des thermischen Designs verwenden Ingenieure typischerweise thermische Simulationswerkzeuge, um elektronische Bauteile und Kühlkörper zu modellieren. Dadurch wird die Geometrie der Kühlrippen, der Abstand sowie die Luftströmungspfade optimiert, um tote Zonen zu vermeiden und Lärm durch Lüfter zu minimieren. Bei Oberflächenbehandlungen kommen überwiegend Eloxierung oder wärmeleitfähige Beschichtungen zum Einsatz, um die Korrosionsbeständigkeit sowie die abstrahlende Wärmeabfuhr zu verbessern. Bei bestimmten High-End-Geräten werden intelligente Temperaturregelungssysteme integriert, die die Bauteiltemperaturen in Echtzeit überwachen und die Lüfterdrehzahl anpassen, wodurch Energie eingespart und die Betriebslebensdauer verlängert wird.