U savremenim proizvodnim pogonima i pametnim fabricima, sistemi industrijske kontrole i automatizacije predstavljaju „mozak“ i „nervni sistem“ celokupnog proizvodnog procesa. Ovi sistemi obuhvataju PLC kontrolere, industrijska računara, ...

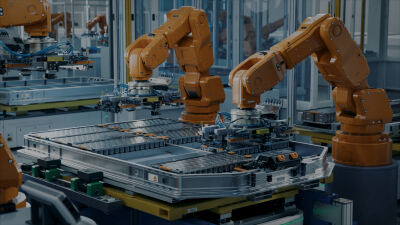

U savremenim proizvodnim pogonima i pametnim fabricima, sistemi industrijske kontrole i automatizacije predstavljaju „mozak“ i „nervni sistem“ celokupnog proizvodnog procesa. Ovi sistemi obuhvataju PLC kontrolere, industrijska računara, module za pogon robota, frekventne regulatore, servo pogone, industrijske napajanja, senzore i aktuatore, одговоран за праћење у реалном времену, прецизну контролу и размену података дуж линија производње. Са развојем Индустрије 4.0 и интелигентне производње, интеграција опреме и густина снаге значајно су порасле, што је довело до повећаних топлотних оптерећења електронских компонената и истакло критични значај пројектовања управљања топлотом.

Savremeni servo pogoni, frekventni regulatori i snaga moduli postaju sve kompaktniji, dok njihove frekvencije preklapanja i izlazna snaga nastavljaju da rastu. To dovodi do povećanog generisanja toplote po jedinici zapremine, što zahteva korišćenje efikasnijih hladnjaka. Industrijski uslovi često uključuju prašinu, masni mag, vlažnost i čak korozivne gasove. Hladnjaci moraju posedovati jaku otpornost na koroziju i sposobnost sprečavanja začepljenja, a istovremeno moraju biti laki za održavanje i čišćenje. Zahtevi za kontinuiranim radom. Mnogi proizvodni pogoni rade tokom cele godine, 24/7. Sistemi za rashlađivanje moraju osigurati dugoročnu stabilnost kako bi se sprečili zaustavljanja usled pregrevanja, koja mogu prouzrokovati značajne ekonomske gubitke. Ograničenja montažnog prostora. Industrijske kutije imaju ograničen unutrašnji prostor, što zahteva kompaktne dizajne radijatora koji maksimalno povećavaju efikasnost razmene toplote unutar ograničenih zapremina, uz istovremeno obezbeđenje organizacije protoka vazduha i elektromagnetne kompatibilnosti.

Током топлотног дизајна, инжењери обично користе алатке за термалну симулацију како би моделисали електронске компоненте и хладњаке. Ово оптимизује геометрију ребара, размак између њих и путеве струјања ваздуха ради уклањања мртвих зона и минимизирања буке вентилатора. За површинску обраду најчешће се користе анодизација или топлотно проводни преклопни слојеви ради побољшања отпорности према корозији и зрачењу топлоте. Код одређене висококвалитетне опреме, интегрисани су интелигентни системи контроле температуре који у реалном времену прате температуру компоненти и прилагођавају брзину вртења вентилатора, чиме се остварују уштеда енергије и продужени радни век.