W nowoczesnych zakładach produkcyjnych i inteligentnych fabrykach systemy sterowania przemysłowego i automatyzacji pełnią rolę „mózgu” i „układu nerwowego” całego procesu produkcyjnego. Do tych systemów zalicza się sterowniki PLC, komputery przemysłowe, ...

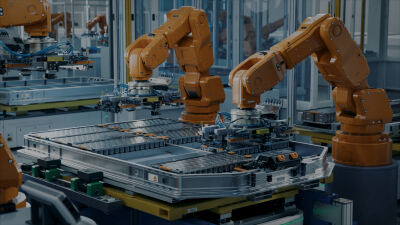

W nowoczesnych zakładach produkcyjnych i inteligentnych fabrykach systemy sterowania przemysłowego i automatyzacji pełnią rolę „mózgu” i „układu nerwowego” całego procesu produkcyjnego. Do tych systemów zalicza się Sterowniki PLC, komputery przemysłowe, moduły napędowe robotów, przetwornice częstotliwości, serwonapędy, zasilacze przemysłowe, czujniki oraz siłowniki, odpowiedzialny za monitorowanie w czasie rzeczywistym, precyzyjną kontrolę oraz wymianę danych wzdłuż linii produkcyjnych. Wraz z rozwojem przemysłu 4.0 i inteligentnej produkcji, integracja urządzeń oraz gęstość mocy znacząco wzrosły, co prowadzi do zwiększających się obciążeń cieplnych elementów elektronicznych i podkreśla kluczowe znaczenie projektowania zarządzania temperaturą.

Nowoczesne serwosterowniki, przetwornice częstotliwości oraz moduły mocy stają się coraz bardziej kompaktowe, podczas gdy ich częstotliwości przełączania i moc wyjściowa stale rosną. Powoduje to zwiększenie się generowanego ciepła na jednostkę objętości, co wymaga stosowania bardziej wydajnych radiatorów. Warunki przemysłowe często wiążą się z obecnością pyłu, mgły olejowej, wilgoci, a nawet gazów korozyjnych. Radiatory muszą charakteryzować się wysoką odpornością na korozję i zapychanie, a jednocześnie być łatwe w konserwacji i czyszczeniu. Wymóg ciągłej pracy. Wiele linii produkcyjnych działa przez cały rok, 24 godziny na dobę. Systemy chłodzenia muszą zapewniać długotrwałą stabilność, aby zapobiec awariom spowodowanym przegrzaniem, które mogłyby skutkować znacznymi stratami ekonomicznymi. Ograniczona przestrzeń instalacyjna. Szafy przemysłowe oferują ograniczoną przestrzeń wewnętrzną, co wymaga kompaktowych projektów radiatorów maksymalizujących efektywność wymiany ciepła w ograniczonych objętościach, jednocześnie uwzględniających organizację przepływu powietrza i zgodność elektromagnetyczną.

Podczas projektowania termicznego inżynierowie zazwyczaj wykorzystują narzędzia symulacji termicznej do modelowania komponentów elektronicznych i radiatorów. Pozwala to zoptymalizować geometrię żeber, odstępy między nimi oraz ścieżki przepływu powietrza, eliminując strefy martwego powietrza i minimalizując hałas wentylatora. W przypadku obróbki powierzchni najczęściej stosuje się anodowanie lub powłoki termoprzewodzące w celu poprawy odporności na korozję oraz lepszej dyssypacji ciepła przez promieniowanie. W niektórych urządzeniach wysokiej klasy integruje się inteligentne systemy sterowania temperaturą, które monitorują w czasie rzeczywistym temperaturę komponentów i odpowiednio regulują prędkość obrotową wentylatorów, osiągając tym samym oszczędność energii oraz wydłużając czas pracy urządzenia.