Na fabricação moderna e nas fábricas inteligentes, os sistemas de controle e automação industrial atuam como o "cérebro" e o "sistema nervoso" de todo o processo produtivo. Esses sistemas abrangem controladores PLC, computadores industriais, ...

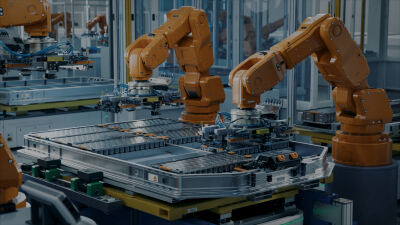

Na fabricação moderna e nas fábricas inteligentes, os sistemas de controle e automação industrial atuam como o "cérebro" e o "sistema nervoso" de todo o processo produtivo. Esses sistemas abrangem Controladores PLC, computadores industriais, módulos de acionamento robótico, inversores de frequência, servodrive, fontes de alimentação industriais, sensores e atuadores, responsável pelo monitoramento em tempo real, controle preciso e troca de dados ao longo das linhas de produção. Com o avanço da Indústria 4.0 e da fabricação inteligente, a integração de equipamentos e a densidade de potência aumentaram significativamente, levando ao aumento das cargas térmicas nos componentes eletrônicos e destacando a importância crítica do projeto de gerenciamento térmico.

Os modernos servo-drives, os drives de frequência variável e os módulos de potência estão a tornar-se cada vez mais compactos, enquanto as suas frequências de comutação e a sua potência de saída continuam a aumentar. Isto resulta num aumento da geração de calor por unidade de volume, o que torna necessário o uso de dissipadores de calor mais eficientes. Os dissipadores de calor devem possuir uma resistência à corrosão e uma capacidade anti-obstrução robustas, sendo também fáceis de manter e limpar.Requisitos de funcionamento contínuo. Muitas linhas de produção operam durante todo o ano, 24 horas por dia, 7 dias por semana. Os sistemas de dissipação de calor devem assegurar a estabilidade a longo prazo para evitar paralisações causadas por superaquecimento, o que pode resultar em perdas económicas significativas. Restrições de espaço de instalação. Os armários industriais oferecem espaço interno limitado, exigindo projetos de radiadores compactos que maximizem a eficiência da troca de calor em volumes confinados, ao mesmo tempo em que acomodam a organização do fluxo de ar e a compatibilidade eletromagnética.

Durante o projeto térmico, os engenheiros normalmente utilizam ferramentas de simulação térmica para modelar componentes eletrônicos e dissipadores de calor. Isso otimiza a geometria das aletas, o espaçamento e os trajetos do fluxo de ar, eliminando zonas mortas e minimizando o ruído do ventilador. Os tratamentos superficiais empregam predominantemente anodização ou revestimentos termocondutivos para aumentar a resistência à corrosão e a dissipação radiativa de calor. Em determinados equipamentos de alta performance, são integrados sistemas inteligentes de controle de temperatura para monitorar em tempo real a temperatura dos componentes e ajustar a velocidade dos ventiladores, alcançando assim economia de energia e prolongando a vida útil operacional.