در تولید مدرن و کارخانههای هوشمند، سیستمهای کنترل و اتوماسیون صنعتی به عنوان «مغز» و «سیستم عصبی» کل فرآیند تولید عمل میکنند. این سیستمها شامل کنترلکنندههای PLC، رایانههای صنعتی، ...

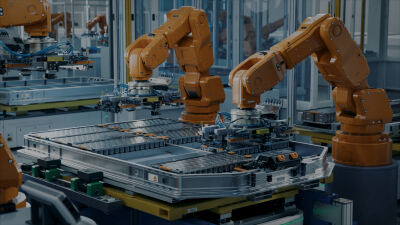

در تولید مدرن و کارخانههای هوشمند، سیستمهای کنترل و اتوماسیون صنعتی به عنوان «مغز» و «سیستم عصبی» کل فرآیند تولید عمل میکنند. این سیستمها شامل کنترلکنندههای PLC، رایانههای صنعتی، ماژولهای درایو رباتیک، درایوهای فرکانس متغیر، درایوهای سروو، منابع تغذیه صنعتی، سنسورها و عملگرها، مسؤل نظارت لحظهای، کنترل دقیق و تبادل داده در خطوط تولید است. با پیشرفت صنعت ۴٫۰ و تولید هوشمند، یکپارچهسازی تجهیزات و چگالی توان بهطور قابل توجهی افزایش یافته است که این امر منجر به افزایش بارهای حرارتی در اجزای الکترونیکی شده و اهمیت حیاتی طراحی مدیریت حرارتی را برجسته کرده است.

سرمایهگذاریهای مدرن، درایوهای فرکانس متغیر و ماژولهای توان به طور فزایندهای کوچکتر میشوند، در حالی که فرکانس سوئیچینگ و توان خروجی آنها به طور مداوم افزایش مییابد. این امر منجر به افزایش تولید گرما در هر واحد حجم میشود و ضرورت استفاده از مبدلهای حرارتی (هیتسینک) کارآمدتر را ایجاد میکند. محیطهای صنعتی اغلب شامل گرد و غبار، میست روغن، رطوبت و حتی گازهای خورنده هستند. هیتسینکها باید مقاومت قوی در برابر خوردگی و توانایی ضد انسداد داشته باشند و در عین حال نگهداری و تمیز کردن آنها آسان باشد. الزامات عملیات مداوم: بسیاری از خطوط تولید به صورت شبانهروزی و طی تمام سال کار میکنند. سیستمهای پراکندگی گرما باید ثبات بلندمدت را تضمین کنند تا از توقفهای ناشی از گرمای بیش از حد جلوگیری شود که میتواند منجر به زیانهای اقتصادی قابل توجهی گردد. محدودیتهای فضای نصب: کابینتهای صنعتی فضای داخلی محدودی ارائه میدهند که طراحی رادیاتورهای فشرده را الزامی میسازد تا با حداکثر کردن کارایی تبادل حرارت در حجمهای محدود، ضمن سازماندهی جریان هوای مناسب، سازگاری الکترومغناطیسی نیز رعایت شود.

در طراحی حرارتی، مهندسان معمولاً از ابزارهای شبیهسازی حرارتی برای مدلسازی قطعات الکترونیکی و مبدلهای حرارتی استفاده میکنند. این کار بهینهسازی هندسه پرهها، فاصله بین آنها و مسیرهای جریان هوای ورودی را برای حذف مناطق مرده و کاهش صدای فن فراهم میکند. در پوششدهی سطوح، عمدتاً از آندایزه یا پوششهای هدایتکننده حرارتی استفاده میشود تا مقاومت در برابر خوردگی و انتشار گرمای تابشی افزایش یابد. در تجهیزات خاص پیشرفته، سیستمهای کنترل دمای هوشمند ادغام شدهاند تا دمای قطعات را بهصورت زمان واقعی نظارت کرده و سرعت فنها را تنظیم کنند و بدین ترتیب صرفهجویی در انرژی و افزایش عمر عملیاتی دستگاه حاصل شود.