In moderne productieomgevingen en slimme fabrieken vormen industriële besturings- en automatiseringssystemen het 'brein' en het 'zenuwstelsel' van het gehele productieproces. Deze systemen omvatten PLC-regelaars, industriële computers, ...

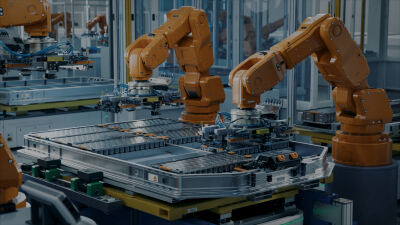

In moderne productieomgevingen en slimme fabrieken vormen industriële besturings- en automatiseringssystemen het 'brein' en het 'zenuwstelsel' van het gehele productieproces. Deze systemen omvatten PLC-regelaars, industriële computers, robotaandrijfmodules, frequentieregelaars, servoregelaars, industriële voedingen, sensoren en actuatoren, verantwoordelijk voor real-time monitoring, nauwkeurige besturing en gegevensuitwisseling langs productielijnen. Door de vooruitgang van Industrie 4.0 en slimme productie zijn apparatuurintegratie en vermogensdichtheid sterk toegenomen, wat heeft geleid tot toenemende thermische belasting op elektronische componenten en de kritieke betekenis van thermisch beheer in de ontwerpfase onderstreept.

Moderne servoaandrijvingen, frequentieregelaars en vermogenmodules worden steeds compacter, terwijl hun schakelfrequenties en uitgangsvermogen blijven stijgen. Dit leidt tot een hogere warmteontwikkeling per volume-eenheid, wat de noodzaak vergroot om efficiëntere koellichamen te gebruiken. Industriële omgevingen houden vaak stof, olieachtige dampen, vochtigheid en zelfs corrosieve gassen in. Koellichamen moeten daarom een robuuste corrosieweerstand en anti-verstoppingsmogelijkheden bezitten, en tegelijkertijd eenvoudig onderhoud en reiniging toelaten. Continu bedrijf is vereist. Veel productielijnen draaien het hele jaar door, 24/7. Koelsystemen moeten langdurige stabiliteit garanderen om stilstanden als gevolg van oververhitting te voorkomen, die aanzienlijke economische verliezen zouden kunnen veroorzaken. Beperkte installatieruimte. Industriekasten bieden weinig interne ruimte, waardoor compacte radiatorontwerpen nodig zijn die de warmteuitwisselingsefficiëntie maximaliseren binnen beperkte volumes, terwijl ze ook rekening houden met luchtvloeiorganisatie en elektromagnetische compatibiliteit.

Tijdens het thermische ontwerp gebruiken ingenieurs doorgaans thermische simulatietools om elektronische componenten en koellichamen te modelleren. Dit optimaliseert de vinnenmeetkunde, afstand tussen de vinnen en luchtstromingspaden om dode zones te elimineren en ventilatorgeluid tot een minimum te beperken. Voor oppervlaktebehandeling wordt voornamelijk anodiseren of thermisch geleidende coatings toegepast om de corrosieweerstand en stralingskoeling te verbeteren. Voor bepaalde high-end apparatuur worden intelligente temperatuurregelsystemen geïntegreerd om de temperatuur van componenten in real-time te monitoren en de ventilatorsnelheid aan te passen, waardoor energiebesparing en een langere bedrijfslevensduur worden bereikt.