Trong sản xuất hiện đại và các nhà máy thông minh, các hệ thống điều khiển công nghiệp và tự động hóa đóng vai trò là "bộ não" và "hệ thần kinh" của toàn bộ quá trình sản xuất. Các hệ thống này bao gồm bộ điều khiển PLC, máy tính công nghiệp, ...

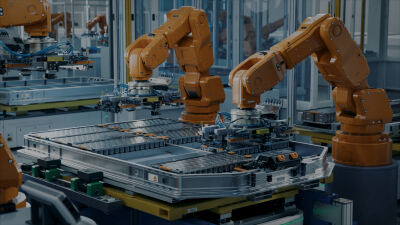

Trong sản xuất hiện đại và các nhà máy thông minh, các hệ thống điều khiển công nghiệp và tự động hóa đóng vai trò là "bộ não" và "hệ thần kinh" của toàn bộ quá trình sản xuất. Các hệ thống này bao gồm Bộ điều khiển PLC, máy tính công nghiệp, mô-đun điều khiển robot, biến tần, bộ điều khiển servo, nguồn điện công nghiệp, cảm biến và cơ cấu chấp hành, chịu trách nhiệm giám sát thời gian thực, điều khiển chính xác và trao đổi dữ liệu dọc theo các dây chuyền sản xuất. Với sự phát triển của Công nghiệp 4.0 và sản xuất thông minh, việc tích hợp thiết bị và mật độ công suất đã tăng đáng kể, dẫn đến tải nhiệt ngày càng cao trên các linh kiện điện tử và làm nổi bật tầm quan trọng then chốt của thiết kế quản lý nhiệt.

Các bộ truyền động servo hiện đại, bộ điều khiển tần số biến đổi và các module công suất đang ngày càng trở nên nhỏ gọn hơn, trong khi tần số đóng ngắt và công suất đầu ra của chúng tiếp tục tăng. Điều này dẫn đến việc sinh nhiệt nhiều hơn trên mỗi đơn vị thể tích, đòi hỏi phải sử dụng các bộ tản nhiệt hiệu quả hơn. Môi trường công nghiệp thường có bụi, sương dầu, độ ẩm và thậm chí cả khí ăn mòn. Các bộ tản nhiệt phải có khả năng chống ăn mòn và chống tắc nghẽn tốt, đồng thời dễ dàng bảo trì và vệ sinh. Yêu cầu vận hành liên tục. Nhiều dây chuyền sản xuất hoạt động quanh năm, 24/7. Hệ thống tản nhiệt phải đảm bảo sự ổn định lâu dài để ngăn ngừa tình trạng ngừng hoạt động do quá nhiệt, có thể gây ra những tổn thất kinh tế lớn. Hạn chế về không gian lắp đặt. Tủ điện công nghiệp có không gian nội bộ hạn chế, đòi hỏi thiết kế bộ tản nhiệt nhỏ gọn, tối ưu hóa hiệu quả trao đổi nhiệt trong thể tích bị giới hạn, đồng thời đáp ứng được yêu cầu về tổ chức luồng khí và tương thích điện từ.

Trong quá trình thiết kế nhiệt, các kỹ sư thường sử dụng các công cụ mô phỏng nhiệt để mô hình hóa các linh kiện điện tử và tản nhiệt. Việc này giúp tối ưu hóa hình dạng cánh tản nhiệt, khoảng cách giữa các cánh và đường dẫn luồng khí nhằm loại bỏ các vùng chết và giảm thiểu tiếng ồn của quạt. Các xử lý bề mặt chủ yếu sử dụng phương pháp anot hóa hoặc phủ lớp dẫn nhiệt để tăng khả năng chống ăn mòn và cải thiện khả năng tỏa nhiệt bức xạ. Đối với một số thiết bị cao cấp, hệ thống điều khiển nhiệt độ thông minh được tích hợp để giám sát nhiệt độ linh kiện theo thời gian thực và điều chỉnh tốc độ quạt, từ đó đạt được hiệu quả tiết kiệm năng lượng và kéo dài tuổi thọ hoạt động.