Dans la fabrication moderne et les usines intelligentes, les systèmes de contrôle et d'automatisation industriels servent de « cerveau » et de « système nerveux » à l'ensemble du processus de production. Ces systèmes comprennent des contrôleurs PLC, des ordinateurs industriels, ...

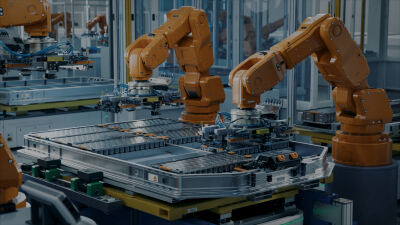

Dans la fabrication moderne et les usines intelligentes, les systèmes de contrôle et d'automatisation industriels servent de « cerveau » et de « système nerveux » à l'ensemble du processus de production. Ces systèmes comprennent Des contrôleurs PLC, des ordinateurs industriels, des modules d'entraînement pour robots, des variateurs de fréquence, des servo-entraînements, des alimentations électriques industrielles, des capteurs et des actionneurs, chargé de la surveillance en temps réel, du contrôle précis et de l'échange de données le long des lignes de production. Avec l'avancement de l'industrie 4.0 et de la fabrication intelligente, l'intégration des équipements et la densité de puissance ont considérablement augmenté, entraînant une augmentation des charges thermiques sur les composants électroniques et soulignant l'importance critique de la conception de la gestion thermique.

Les servo-variateurs modernes, les variateurs de fréquence et les modules de puissance deviennent de plus en plus compacts, tandis que leurs fréquences de commutation et leur puissance de sortie continuent d'augmenter. Cela entraîne une génération de chaleur accrue par unité de volume, nécessitant l'utilisation de dissipateurs thermiques plus efficaces. Les environnements industriels impliquent souvent la présence de poussière, de brouillard d'huile, d'humidité et même de gaz corrosifs. Les dissipateurs thermiques doivent présenter une résistance élevée à la corrosion et une capacité anticolmatage, tout en étant faciles à entretenir et à nettoyer. Exigences de fonctionnement continu. De nombreuses lignes de production fonctionnent toute l'année, 24 heures sur 24 et 7 jours sur 7. Les systèmes de dissipation thermique doivent garantir une stabilité à long terme afin d'éviter les arrêts dus à la surchauffe, qui pourraient entraîner des pertes économiques importantes. Contraintes d'espace d'installation. Les armoires industrielles offrent un espace interne limité, ce qui impose des conceptions de radiateurs compactes permettant de maximiser l'efficacité d'échange thermique dans des volumes restreints, tout en tenant compte de l'organisation du flux d'air et de la compatibilité électromagnétique.

Lors de la conception thermique, les ingénieurs utilisent généralement des outils de simulation thermique pour modéliser les composants électroniques et les dissipateurs thermiques. Cela permet d'optimiser la géométrie des ailettes, leur espacement et les trajets d'écoulement de l'air afin d'éliminer les zones mortes et de minimiser le bruit du ventilateur. Les traitements de surface utilisent principalement l'anodisation ou des revêtements thermiquement conducteurs pour améliorer la résistance à la corrosion et la dissipation thermique par rayonnement. Pour certains équipements haut de gamme, des systèmes intelligents de régulation de température sont intégrés afin de surveiller en temps réel la température des composants et d'ajuster la vitesse des ventilateurs, permettant ainsi des économies d'énergie et une durée de fonctionnement prolongée.