Nella produzione moderna e nelle fabbriche intelligenti, i sistemi di controllo e automazione industriale svolgono il ruolo di "cervello" e "sistema nervoso" dell'intero processo produttivo. Questi sistemi comprendono controller PLC, computer industriali, ...

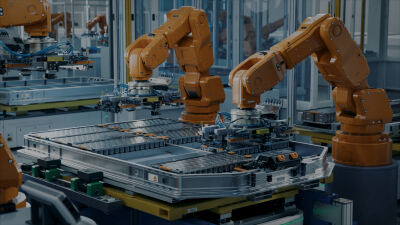

Nella produzione moderna e nelle fabbriche intelligenti, i sistemi di controllo e automazione industriale svolgono il ruolo di "cervello" e "sistema nervoso" dell'intero processo produttivo. Questi sistemi comprendono Controller PLC, computer industriali, moduli di comando per robot, azionamenti a frequenza variabile, azionamenti servo, alimentatori industriali, sensori ed attuatori, responsabile del monitoraggio in tempo reale, del controllo preciso e dello scambio dati lungo le linee di produzione. Con l'evoluzione dell'Industria 4.0 e della produzione intelligente, l'integrazione degli equipaggiamenti e la densità di potenza sono aumentate significativamente, portando a un incremento dei carichi termici sui componenti elettronici e sottolineando l'importanza critica della progettazione della gestione termica.

I moderni azionamenti servo, gli azionamenti a frequenza variabile e i moduli di potenza stanno diventando sempre più compatti, mentre le loro frequenze di commutazione e la potenza in uscita continuano ad aumentare. Ciò comporta un incremento della generazione di calore per unità di volume, rendendo necessario l'uso di dissipatori di calore più efficienti. Gli ambienti industriali spesso presentano polvere, nebbia oleosa, umidità e persino gas corrosivi. I dissipatori devono possedere una robusta resistenza alla corrosione e capacità anti-intasamento, oltre ad essere facili da mantenere e pulire. Requisiti di funzionamento continuo. Molte linee produttive operano tutto l'anno, 24 ore su 24, 7 giorni su 7. I sistemi di dissipazione del calore devono garantire stabilità a lungo termine per evitare arresti causati dal surriscaldamento, che potrebbero provocare ingenti perdite economiche. Limitazioni dello spazio di installazione. Gli armadi industriali offrono uno spazio interno limitato, richiedendo progetti di radiatori compatti che massimizzino l'efficienza dello scambio termico all'interno di volumi ridotti, pur consentendo una corretta gestione del flusso d'aria e la compatibilità elettromagnetica.

Durante la progettazione termica, gli ingegneri utilizzano tipicamente strumenti di simulazione termica per modellare componenti elettronici e dissipatori di calore. Questo consente di ottimizzare la geometria delle alette, la distanza tra di esse e i percorsi dell'aria, eliminando le zone morte e riducendo al minimo il rumore del ventilatore. I trattamenti superficiali prevedono prevalentemente l'anodizzazione o rivestimenti termoconduttivi per migliorare la resistenza alla corrosione e la dissipazione termica per irraggiamento. Per alcune apparecchiature di fascia alta, vengono integrati sistemi intelligenti di controllo della temperatura per monitorare in tempo reale la temperatura dei componenti e regolare la velocità dei ventilatori, consentendo così un risparmio energetico e una maggiore durata operativa.